Quelle prévention contre les risques liés aux machines ?

Date de mise en ligne : 12 juillet 2018Dans le secteur industriel, environ 8 % des accidents du travail avec arrêt sont dus à l’utilisation de machines. Même si ce type d’accidents est en diminution, ils sont souvent graves.

Quels sont les risques liés aux machines encourus par vos employés ? Comment mettre en place une stratégie de prévention des risques mécaniques ?

Qu’est-ce qu’un risque mécanique ?

Qu’est-ce qu’une machine dans le milieu industriel ?

D’après la directive 2006/42/CE, une machine est un « ensemble équipé ou destiné à être équipé d’un système d’entraînement autre que la force humaine ou animale appliquée directement, composé de pièces ou d’organes liés entre eux dont au moins un est mobile et qui sont réunis de façon solidaire en vue d’une application définie. »

« Un ensemble de machines qui, afin de concourir à un même résultat, sont disposées et commandées de manière à être solidaires dans leur fonctionnement » est aussi considéré comme une machine par cette même directive.

Ces dispositifs ont en commun de convertir l’énergie qu’ils utilisent pour agir sur de la matière ou la transporter.

L'utilisation de machines entraîne des risques divers qu'il s'agit de prévenir en appliquant des principes de précaution.

Quels sont les risques liés aux machines ?

Le risque principal lié à l’utilisation de machines est le risque mécanique. Il est présent lorsqu’un élément en mouvement peut entrer en contact avec une partie du corps humain et provoquer une blessure. L’opérateur peut ainsi être victime de chocs ou de coupures, écrasement, happement, entraînement, emprisonnement, chutes… De tels risques peuvent avoir des conséquences graves allant jusqu’au décès.

Le risque mécanique n’est cependant pas le seul risque qui est encouru par les employés devant travailler avec des machines. Il en existe d’autres :

- Risques dus aux énergies utilisées : électrique, hydraulique, pneumatique…

- Risques dus aux matières ou fluides sous pression

- Risques thermiques (surfaces très chaudes par exemple)

- Risques d’incendies et d’explosions

- Risques dus au bruit et aux vibrations

- Risques dus aux rayonnements

- Risques liés à la non consignation et déconsignation des machines lors des opérations de maintenance

- Risques dus aux erreurs de montage ou aux problèmes de fonctionnement des machines

Un autre facteur de risque est une mauvaise utilisation de la machine, si la personne n’a pas été correctement formée ou bien en fait une utilisation non conforme à son mode de fonctionnement.

Comment prévenir les risques liés aux machines ?

Les principes de prévention en entreprise

L’article L. 4121-1 du Code du travail énonce des principes de prévention pour l’entreprise, qui doivent être respectés par l’employeur :

- Eviter les risques

- Evaluer les risques qui ne peuvent pas être évités

- Combattre les risques à la source

- Adapter le travail à l’homme

- Tenir compte de l’état d’évolution de la technique

- Remplacer ce qui est dangereux par ce qui n’est pas dangereux ou par ce qui est moins dangereux

- Planifier la prévention

- Prendre des mesures de protection collective

- Donner les instructions appropriées aux travailleurs.

Les points clés d’une démarche de prévention

1 - Adopter des mesures de protection collectives

Le principe fondamental d’une démarche de prévention est d’adopter des mesures collectives qui visent à supprimer ou réduire le risque à la source. Une analyse des risques encourues par les travailleurs doit mener à la définition de mesures de prévention précises pour instaurer une démarche progressive.

Lors de la conception de l’espace de travail, il convient de prendre en compte non seulement les conditions normales d’utilisation des machines mais aussi les situations anormales prévisibles. Les fabricants de machines doivent également respecter des exigences définies par la directive 2006/42/CE dite « Machines ».

2 - Donner l'information nécessaire aux opérateurs

Un point essentiel de la démarche de prévention est l’information donnée aux opérateurs pour que l’équipement soit utilisé correctement, mais aussi installé, réglé, entretenu et démonté conformément à son mode correct de fonctionnement.

3 - Mettre en place des dispositifs de protection

Les risques d’accidents doivent donc être pris en compte dès la conception, par exemple en mettant en place des dispositifs de protection fixes ou mobiles ou des barrières empêchant d’accéder à des zones dangereuses ou encore des dispositifs d’arrêt d’urgence.

4 - Signaler les dangers liés aux machines

Ce pictogramme de danger indique à vos employés le danger d'écrasement encouru lors de l'utilisation d'une machine.

Une signalisation appropriée est également essentielle pour prévenir vos employés des dangers qu’ils encourent en utilisant les machines qui sont à leur disposition. Notre gamme de panneaux de signalisation de danger lié aux machines permet d’informer vos employés des risques qu’ils encourent et de leur rappeler leurs obligations en matière de sécurité. Nos pictogrammes sont conformes à la norme ISO 7010, obligatoire depuis le 1er janvier 2014. Cette norme harmonise la signalétique de sécurité pour la rendre compréhensible au niveau international. Toute nouvelle installation de panneaux doit être conforme à cette norme.

5 - Imposer le port d'équipements de protection individuelle

Le port d’équipements de protection individuelle ou EPI, tels que des gants de protection, des lunettes ou visières de protection ou encore des casques de protection peut également protéger vos employés des dangers liés aux machines.

En bref : les dangers liés aux machinesDans de nombreux domaines, les employés sont amenés à être au contact de machines. Ces dispositifs entraînent souvent un risque mécanique, par lequel un élément en mouvement peut entrer en contact avec une partie du corps de l’opérateur et lui causer une blessure. Il existe de nombreux autres risques : dus à l’énergie utilisée, à des matières ou fluides sous pression, au chaud ou au froid, à des incendies ou explosions ou encore à des défauts de fonctionnement de la machine. Une démarche de prévention doit être mise en place, comprenant : - Des mesures collectives prises dans le cadre des principes de prévention devant être respectés par l’employeur selon le Code du travail. Ces mesures doivent être établies dès la conception de l’espace de travail : mise en place de dispositifs de protection, de dispositifs d’arrêt d’urgence ou encore signalisation de danger. - Des mesures individuelles, telles que le port d’équipements de protection individuelle. |

- Rouleau de Pictogrammes de Danger ISO EN 7010 -...

Retrouvez nos pictogrammes de danger sous forme de rouleau pour une...

65,00 € HT - Permis de feu - carnet de 50 Liasses en 3 feuillets

Permis de feu par liasses de 50, chaque liasse contenant 3 feuillets Ce...

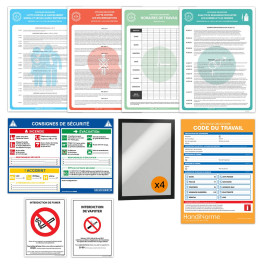

26,00 € HT - Kit Affichages Obligatoires jusqu'à 10 salariés

L'employeur doit respecter le droit à l'information des salariés sur leur...

77,50 € HT

Prévenir les risques électriques au travail

Prévenir les risques électriques au travail La Signalisation de Santé et de Sécurité au travail

La Signalisation de Santé et de Sécurité au travail Equipements de protection individuelle : quelles sont les normes ?

Equipements de protection individuelle : quelles sont les normes ?